押出成形機のダイスとは?

押出成形機に使用されるダイスとは、シリンダと呼ばれる筒の出口に装着されている金型のことを指します。

押出成形にとってダイスは非常に重要な役割を持ちます。

ダイスには以下のような役割があります。

- 押出成形機内で溶かした樹脂を一定の形状・寸法で成形する

- 繊維配向が最小限に抑えられた状態で、樹脂を通す

加熱して溶かした樹脂をこのダイスに流し、押し出された樹脂は水中または空気で冷やされて固まり製品ができます。

成形品の良さはダイスの品質で決まるので、押出成形機にとって重要なパーツなのです。

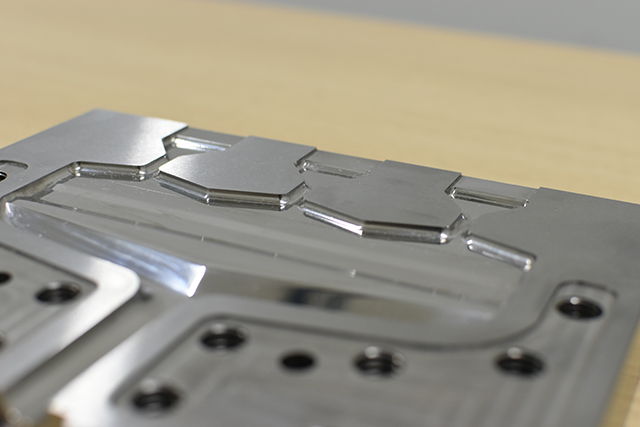

押出成形に使用するダイスを製作しているタムラエジアでは、高い寸法精度でなめらかな流路を意識しながらダイスを仕上げます。

金型の表面仕上げについてはこちらもご参照ください。

今回は押出成形に使用されるダイスの形状と用途、そして製造工程を詳しくご紹介いたします。

ダイスの形状と用途

ダイスの形状をご説明する前に、まずは押出成形で成形される製品の種類をご紹介します。

押出成形により製作されているものはレジ袋や食品容器などの日用品から、排水管や給水管など建材や自動車部品などがあります。

ダイスの形状を変えることで、このような多種多様な製品を成形することができます。

押出成形の種類は主に6つあり、それぞれダイスの形状は異なります。

- 異型押出し

- 多層共押出し

- 押出被膜

- Tダイ法

- インフレーション法

- ペレット加工

これらの押出成形の方法ごとに、形状や成形品の用途などについてご説明します。

異形押出し

異形押出しは、丸型や角型の単純な形状ではなく複雑な形状の押出成形が可能な成形方法です。

金型の穴の形状と同じ形で、スクリューにより溶けた樹脂が押し出されます。

ダイスの形状は日の字やコの字、ヨの字型などがあり、このような異形押出成形に使用されるダイスを異形ダイと呼びます。

異形ダイで成形できる製品の例は以下のとおりです。

- 窓枠

- 照明カバー

- 複雑なパイプやチューブ

- 車のワイパー

また、家具や電気部材など種類は多岐にわたります。

複雑な形状の金型の製作は簡単ではなく、専門性の高い知識を持ち、対処できる経験が求められます。

設計についても、試行錯誤的な場合が多く、押出成形用のダイスの中で最も難しいとされています。

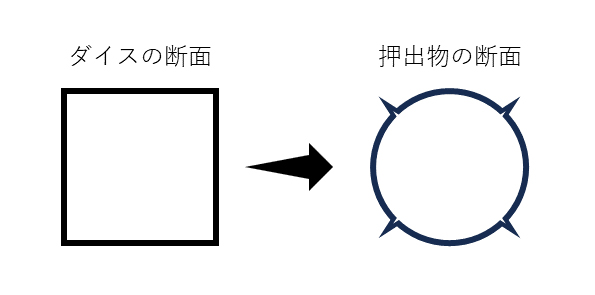

ダイスの断面が正方形でも、樹脂の材質や温度・押出速度による流動で、図のような断面に成形されてしまいます。

このようなことも含めて設計をする必要があるのです。

タムラエジアでは、複雑形状でも対応可能な設備と高度な技術を持っており、異形ダイなどダイス全般の製作実績が豊富です。

多層共押出し

多層共押出しは、溶かした複数の樹脂をそれぞれ別のダイスから同時に押し出す成形法です。

この成形方法では、Tダイや丸ダイなどのダイスが用いられます。

Tダイは下記でご説明するTダイ法で詳しく解説します。

材質の異なる樹脂を使用することで、製品の機能性を高めることができます。

複数の樹脂の組み合わせの例は次のとおりです。

- 硬質材と軟質材

- 透明材と着色材

- 発泡材と硬質材

この中で、例えば硬質材と軟質材を組み合わせると、製品にクッション性をもたせることができます。

このように機能性を高めた成形品は、食品分野(ハム、ゼリー、菓子パン、スナック菓子などの包装)や、医療分野(カテーテルチューブなど)、さらに電線被覆にも使用されています。

押出被覆

押出被覆は、導体である芯線の外側に樹脂を押出し被膜する成形方法です。

押出し被覆では電線や光ファイバーの製造が可能で、スパイラルダイもしくはスパイダーダイと呼ばれる、先端が細くなっているダイスが使用されます。

また、先ほどの「多層共押出し」と掛け合わせて、異なる性質の樹脂を押出して被覆する方法もあります。

芯線の被膜に使われている材料は、感電や電気の接触事故などを防止するために、絶縁性と防水性があるポリエチレンが採用されることが多いです。

ポリエチレンの他にも、ポリ塩化ビニルやテフロンなどが使用されることもあります。

ポリ塩化ビニルは安価で使用できる素材であり、テフロンは機械的強度にも優れており注目度の高い材料です。

Tダイ法

Tダイ法とは、溶かした樹脂をシート・フィルム状に成形する押出成形の一種です。

Tダイ法に使用されるダイスはTダイと呼ばれており、「T」のような形状をしています。

またその形状はハンガーにも似ているため、別名でハンガーダイとも呼ばれています。

Tダイ法はフィルムやシートを成形するのに特化していることから、下記のような食品や雑貨類の包装材として使用されます。

- ポケットティッシュ、サニタリー

- 卵パック

- 建材貼り合わせ

Tダイ法は下記記事でも詳しくご紹介しております。

また、Tダイ以外の押出金型に関する情報を次の記事でご紹介していますので、ぜひご参考にされてください。

インフレーション法

インフレーション法は樹脂の袋状フィルムを成形する方法で、インフレーションは膨張を意味する言葉です。

リング形状のダイスを用いて樹脂を押し出し、薄いフィルム状に成形します。

押出すのと同時に空気を吹き込みながら冷却し、一定の大きさに膨らませて袋状にします。

インフレーション法は単層だけではなく、多層共押出しによる多層フィルムの成形も可能です。

この成形方法で作られる製品は、ポリ袋、米袋、肥料袋、その他食品包装フィルムなどがあります。

ペレット加工

ペレットとは粒状の合成樹脂のことで、ペレット加工は細い線状に押出した合成樹脂を粒状にするための加工方法です。

このペレットはプラスチック成形で使用される原料となります。

ペレット加工をする理由は以下の3つです。

- 小さな粒状なので扱いやすい

- 保存性が高い

- 均一な品質を確保できる

これらのメリットがあるため、押出成形によりペレット加工を行います。

ペレット加工に使用されるダイスは、粒状に成形するために小さい穴が複数個空いているのが特徴的です。

ダイスが樹脂(プラスチック)の成形で重要な理由

ダイスが押出成形において重要な理由の一つは、製品の形状を最終的に決定・成形するのがダイスだからです。

ダイスの品質が成形品の品質に影響するのはそのためです。

例えばダイスを長年使用すると、ダイスマーク不良という成形品の表面にくぼんだスジができる現象が発生することがあります。

ダイスマーク不良の原因が長年使用したダイスだった場合は、オーバーホール(修理・点検)をすることでこの問題を解消することができます。

タムラエジアでは長年使用した金型の分解、洗浄、磨き、再メッキ、組立などを行っており、他社製品のオーバーホールにも積極的に対応いたします。

オーバーホールは成形品の品質を維持するだけでなく、ダイスの寿命を延ばすという目的があります。

このようにダイスは樹脂の成形においてとても重要であるため、定期的なメンテナンスが必要となります。

押出成形用のダイス(金型)の製造工程

押出成形のダイスの製造をお考えの方に、タムラエジアではどのようにダイスを製造するのか、その工程をご紹介します。

- 設計・シミュレーション・・・お客様と情報をすり合わせ、何度も確認しながら図面を作成します。その後プログラミングを行い、加工シミュレーションをします。

- 加工・・・切削加工で図面通りにダイスを製作します

- 調整・・・面粗さを調整し、一般的に手作業で仕上げを行います。その後、部品ごとに検査をします

- 組立・・・確認や微調整などを行い、組立図がある場合は指定された寸法に従って組立ます

- 品質検査・・・CNC3次元測定機など複数の測定機を使用し、部分ごとに細かく検査を行います

それぞれの製造工程の内容の詳細は下記記事でもご紹介しておりますので、あわせてご覧ください。

押出成形用の高度なダイスの製造はお任せください!

押出成形用のダイスの製造はタムラエジアにお任せください。

ダイス以外にも、押出成形に関連する製品(フィードブロックや接続アダプターなど)の製作にも対応しております。

製造工程のご紹介では設計から品質検査までをご紹介しましたが、切削加工やオーバーホールなど一部の加工や検査のみのご依頼も承っております。

ご依頼内容にあわせて適切な工程で製作いたしますので、ご安心ください。

押出成形のダイスに関するご依頼をお考えの方は、まずは下記お問い合わせ先よりご連絡ください。

▼お問い合わせはこちら

電話:03-5735-3501

メール:info@tamuraejer.com

お問い合わせフォームはこちら