発泡成形と金型の基本を知ろう

発泡成形は、樹脂に発泡剤を混ぜて金型内で発泡させることで、軽量で断熱性・緩衝性に優れた製品を製造する方法です。従来の成形方法と比べて材料の使用量を削減できるため、コストダウンにも繋がります。 このようなメリットがあることから、多くの分野で広く利用されています。

発泡成形で使用される金型は、成形をするための重要な部品の一つです。金型にはいくつか種類がありますが、今回は押出発泡成形金型と射出発泡成形金型の2種類についてご説明します。

発泡成形とは?成形の流れと種類について

発泡成形は、発泡させて成形することから材料の中に気泡が混ざるため、同じスケールの製品と比べて軽量で尚且つ高い強度を持ちます。このような特長を持つことから、さまざまな製品の製造方法として用いられています。

- 家電製品・・・冷蔵庫、洗濯機、テレビなどの家電製品の外装や内装部品など

- 自動車部品・・・自動車のバンパー、ダッシュボード、内装部品など

- 建築材料・・・断熱材、緩衝材、防音材など

- 食品容器・包装材・・・食品容器、緩衝材など

- その他・・・スポーツ用品、玩具、文房具など

このような製品は、以下のような流れで成形します。

- 樹脂に発泡剤を混合し、発泡させるための準備をします。

- 混合された樹脂を金型内に注入し、加熱・加圧することで発泡させます。

- 発泡した樹脂を冷却・固化させ、製品形状に成形します。

発泡成形の種類によって詳細な工程は異なりますが、多くはこのような流れで成形します。

発泡成形の種類

発泡成形にはいくつか種類がありますが、大きく分けると以下の2種類があります。

- 固相発泡・・・樹脂を溶かして固めたあとに発泡する方法

- 液相発泡・・・樹脂を溶かして固めるのと同時に発泡する方法

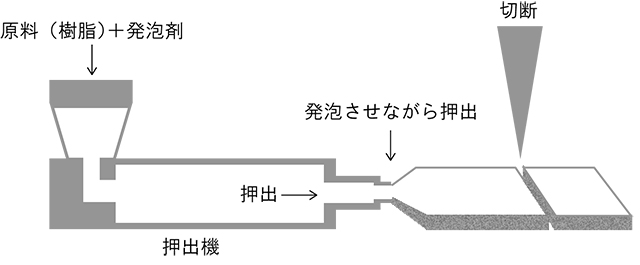

今回ご紹介する押出発泡成形金型と、射出発泡成形金型は液相発泡に属します。押出発泡成形は、押出機で樹脂を押し出して成形する方法です。トレーなどの薄肉製品から断熱材のような厚肉製品の成形を可能とします。射出発泡成形は、射出機で樹脂を金型内に射出・充填する成形方法です。複雑な形状・サイズの製品を成形することができます。なおタムラエジアでは、主に押出成形に使用される各種金型の製作を行っておりますので、押出発泡成形用の金型の製作に対応しております。

押出発泡成形・射出発泡成形の特徴と使用される金型

押出発泡成形と射出発泡成形では使用される金型が異なります。なぜなら、成形方法も成形できる形状も異なるからです。そのため、方法にあった金型を製作しなければなりません。この2種類の方法に共通して言えることは、どちらも精度の良い金型が必要となることです。金型で製品の形を作るため、金型の精度は製品の精度にも影響します。

ここからは、それぞれの方法の特徴としてメリット・デメリットを挙げ、どのような金型が必要となるのかを分かりやすく解説します。

押出発泡成形のメリット・デメリット

押出発泡成形には以下のようなメリット・デメリットがあります。

押出発泡成形のメリット

- 長物の成形が可能

- 射出発泡成形よりも金型コストが低い

- 異なるプラスチック素材の押出が可能

- 安定した生産が可能

押出発泡成形のデメリット

- 少量生産に向いていない

押出発泡成形は、長物の成形が可能であるところが大きな特徴の一つです。その成形方法から、金型は製品と同じ断面形状でなければなりません。そのため、長物のような断面形状が同じ製品を連続的に製造したい場合に適しているのです。

射出発泡成形のメリット・デメリット

射出発泡成形には以下のメリット・デメリットがあります。

射出発泡成形のメリット

- 形状の自由度が高い

- 高い精度で成形が可能

- 量産性が高い

射出発泡成形のデメリット

- 金型製作のコストがかかる

- 少量生産には向かない

射出発泡成形は、金型内の空洞に溶解した樹脂を流し込むため、押出発泡成形のような断面形状ではありません。しかしその分、形状の自由度が高いという特徴があります。また、押出発泡成形に比べて金型製作にかかる時間のコストが高い傾向にあります。よって製作される際は、納期に余裕をもってご依頼されることをおすすめします。

発泡成形の金型製作におけるタムラエジアの特徴と強み

発泡成形の金型製作をお考えの方も、中にはいらっしゃるのではないでしょうか。タムラエジアは押出発泡成形など、押出成形に使用される各種金型を中心に、機械部品や治具などを製作しています。

金型製作においては、設計・製作・組み立て・オーバーホールに対応しております。それぞれの作業を効率的に行えるよう体制を整えておりますので、スピーディーでなおかつ高品質な金型製作の実現を可能とします。実際にどのような加工・製作を行っているのか、タムラエジアの設備や検査体制とあわせて詳しくご説明します。

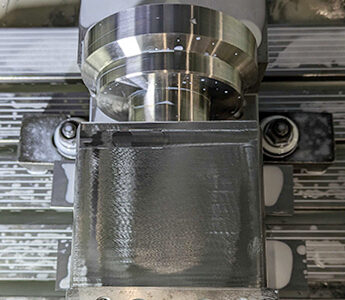

最新の設備と高度な技術で複雑な形状や難削材にも対応します

タムラエジアでは、複雑な形状や難削材の加工が可能です。最新設備を用いることにより、複雑な形状でも最速で、なおかつ高品質で仕上げることができます。例えば特殊な加工においては、オリジナルで加工ホルダーを製作して対応するなど、これまで培ってきた技術のノウハウを用いて柔軟に対応します。このような柔軟性や対応力はタムラエジアの強みでもあります。

設備や加工の対応範囲につきましては、加工についてご紹介している記事がございますので、そちらをご覧ください。

>タムラエジアの加工を見る

多種多様な測定器を用いたきめ細やかな検査

タムラエジアが品質良く仕上げられるのには理由があります。それは検査を徹底しているからです。検査は、CNC3次元測定機をはじめとするあらゆる測定器を用いて、各工程ごとに行っております。各工程後に必要な検査を行うことで、高い品質を実現できるのです。

品質は成形後の精度にも関わるため、慎重になっている方もいらっしゃるのではないでしょうか。タムラエジアでは、最新の検査機器を揃え、検査体制を徹底しておりますのでご安心ください。

発泡成形金型に関するお問い合わせはタムラエジアへ!

発泡成形金型はさまざまな種類がありますので、製作会社を探す際にはその金型の形状に対応しているのかを最初に確認されることをおすすめします。

押出成形用の金型の製作を中心に行っているタムラエジアは、各種金型の製作実績が豊富です。それ故に、これまで培った経験と技術によって、特殊な加工などにも柔軟に対応できるのです。

発泡成形の中でも、押出発泡成形の金型製作をお考えの方は、タムラエジアへご相談ください。

▼お問い合わせはこちら

電話:03-5735-3501

メール:info@tamuraejer.com

お問い合わせフォームはこちら