金型加工(マシニング)について

金型加工(マシニング)は、具体的にどのような加工が行われるかご存知ですか。

金型は、溶かした樹脂を流し込んでその金型の形状に成形する、押出成形などの樹脂成形に使用されます。

その金型を製作するために必要な加工機械がマシニングです。

マシニングは旋盤とは異なり、主にブロック状の金属材料の金型加工に対応しています。

円筒状の金属素材の場合でも、旋盤加工後に、旋盤では対応できない複雑な部分をマシニングで加工をしています。

このように対応範囲が広くスピーディーに製作できるため、マシニングによる金型加工は必須です。

ここからはマシニングによる金型加工について詳しくご紹介します。

マシニングとは?

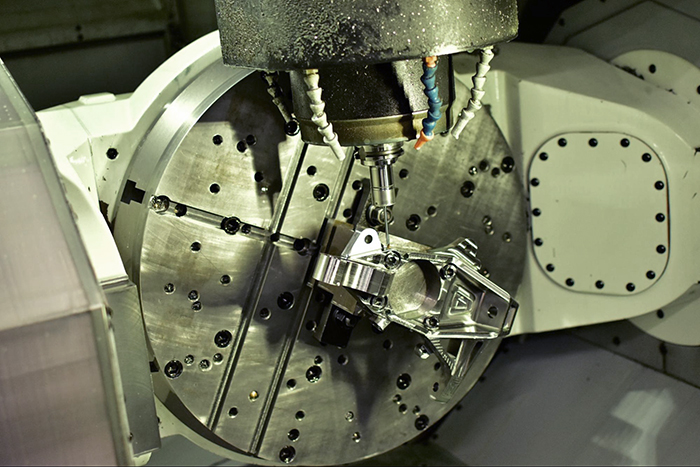

マシニングとはプログラムを使用して、ドリルやエンドミルなどの工具を高速で回転させ、さまざまな加工を自動で行う機械です。

マシニングの大きな特徴としては、自動工具交換装置が搭載されていることです。

必要な工具をセットしておくことで、切削中に自動で工具の交換ができるので生産効率が大きく上がります。

マシニングは3軸での加工が多いですが、4軸、5軸に対応できる機械もあります。

加工軸が増えると、より複雑な形状や生産性の高い製作を可能としますが、より作業者の高い技術が必要です。

タムラエジアでは同時5軸マシンを保有しており、確かな技術を持つエンジニアにより緻密でなおかつスピーディーに金型加工を行います。

金型のマシニング加工の流れと特徴

マシニング加工により金型を製作するには、いくつかの工程が必要になります。

マシニング加工の工程は下記のとおりです。

- 荒加工・・・おおまかな形にする

- 中仕上げ加工・・・細部の加工を施す

- 仕上げ加工・・・より高い精度で整える

この工程に沿って加工をしていくことで、金型を製作することができます。

タムラエジアでは実際にマシニングを使用する前に、3D加工シミュレーションを行います。

不具合なく、的確な加工ができるかを確認したあとにマシニングによる加工を行います。

なお、マシニング加工のほか、全体的な金型製作の工程につきましてはこちらでご紹介しておりますのであわせてご覧ください。

それでは、それぞれの工程について次の項目から1つずつ解説していきます。

1.荒加工

マシニングによる金型製作では、まず初めに荒加工を行います。

この工程では、無垢材をエンドミルやドリルで荒削りをして、大まかな形状を整えていきます。

この段階で高い精度を出すことはありませんが、ざっくりとした寸法で切削を進めます。

ただし、大雑把に切削をするのではなく、次の中仕上げ加工時の削り代はしっかりと残しておきます。

削り代の残す量によって次の工程の精度に影響が出ますので、丁寧な作業が必要となります。

2.中仕上げ加工

中仕上げ加工は、荒加工から仕上げ加工をするまでの中間工程になります。

この工程で行うのは、荒加工をしていないとできなかった部分の切削と、仕上げ加工時に必要な削り代まで行う切削です。

使用する工具は前の工程と同様にエンドミルとドリルです。

この工程での仕上がりは、仕上げ加工時に必要な削り代の0.1~0.02mmほどしか残さずに切削します。

中仕上げ加工を行うことで、次の工程で高い精度を出しやすくなるため、とても重要な工程です。

3.仕上げ加工

仕上げ加工は、これまでの工程で切削した材料の寸法精度を整え、図面で決められた寸法に仕上げます。

さらに金型製作においては、この工程で行う表面粗さの調整も重要です。

なぜなら金型の流路の表面の滑らかさは、樹脂成形の品質に影響するからです。

このように最終的に寸法や表面粗さを整えて、マシニングによる工程は終了となります。

なお、この工程でも精度を出すことはできますが、弊社ではマシニングで切削した後に表面仕上げを行い、より高い精度を出していく作業に入ります。

金型加工の表面仕上げについては下記コラムでもご紹介しております。あわせてご覧ください。

マシニング加工を行う理由

マシニングによる高精度加工は金型製作に必要不可欠です。

なぜなら成形品の品質を左右するだけでなく、不良を少なくするといった意味でも金型には高い精度と品質が求められるからです。

また形状によっては複雑な加工が多くなり、他の工作機械では対応ができない場合もあります。

特に材料を回転させて切削する方法は、どうしても切削が不可能な部分が出てきます。

しかし、マシニングでは材料ではなく工具を回転させるため、複雑な加工が可能です。

ただし、マシニングも3軸、4軸、5軸で可能な対応範囲が異なります。

今回は例として、弊社が保有する同時5軸マシンの対応範囲をご紹介します。

弊社保有の同時5軸マシンによるマシニング加工のメリット

同時5軸マシンによるマシニング加工は、複雑形状や難削材の加工に適しています。

なぜなら、直線軸XYZに回転と傾斜を加えた切削を可能とするからです。

直線軸のXYZのみの加工ができる3軸と比べると、加工範囲が広がるだけでなく精度も上がり、さらには作業の段取りを減らすことができます。

同時5軸マシンを保有しているタムラエジアでは、このように精度良くスピーディーな金型加工が実現できるのです。

また弊社では金型の他、高い精度が求められる場合やハステロイなどの難削材、そしてHRC60〜の高硬度材にも対応いたします。

その他保有しているマシンや機器

弊社は同時5軸マシンのみならず、金型加工に必要となる3DCAD/CAMやCNC旋盤などを保有しています。

▼主な保有機械

- 5軸制御立形マシニングセンター マキノ D500

- マシニングセンター DMU50(同時5軸) DMGMORI

- CNC旋盤 NLX 2500/700 DMG MORI

その他、製作した部品や組立した金型を検査するために、CNC3次元測定機(XYZAX AXCEL)や表面粗さ測定機などの最新機器を導入しております。

このように設備を整え、優秀なエンジニア達によって品質よく仕上げます。

金型のマシニング加工はタムラエジアにお任せください!

金型のマシニング加工や機械について、ここまで詳しくご説明しました。

金型製作に対応している会社をお探しの方はご参考にされてください。

タムラエジアでは、主に押出金型(Tダイ・スパイラルダイ・カテーテルダイなど)の製作に対応しております。

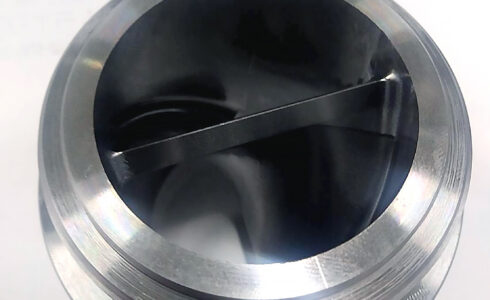

こちらは難削材である、MA276(ハステロイ材)で製作した金型で、同時5軸マシンで加工を行いました。

その他にも、これまでのコラムで事例などご紹介しておりますので、あわせてご覧ください。

実績が豊富ですので、量産時を考慮した丁寧な仕上げで品質の良い金型加工を行います。

ご相談やお見積りのお問い合わせは下記よりお願いいたします。

▼お問い合わせはこちら

電話:03-5735-3501

メール:info@tamuraejer.com

お問い合わせフォームはこちら