金型の表面仕上げ(樹脂流路部)の効果

金型の表面仕上げは、材料を図面通りの寸法に削り出した後に行う工程です。

切削加工で十分な精度がでますが、金型に表面仕上げを施すことで、さまざまな効果が得られます。

押出成形では、樹脂流路部の表面仕上げは極めて重要です。

表面の滑らかさは、成形品の品質に直接関わっているからです。

このコラムでは、樹脂の流路(樹脂流路部)に施す表面仕上げについて説明します。

金型に表面仕上げを施すことで、さまざまな効果が得られます。

金型の表面仕上げにおけるポイントは主に二つあります。

- 面粗度と製品仕上げ面の向上・・・光沢を出し、鏡のような仕上がりにすることが可能です。また、表面の凸凹が抑えられるため、滑らかな仕上がりになり、面粗度と製品仕上げ面が向上します。

面粗度Ra0.05~0.1程度になります。

それより細かくしたい場合は、ご相談ください。 - 押出成形後の樹脂の剥離性の向上・・・金型の表面仕上げによって、表面の凹凸が抑えられます。そのため樹脂が金型に引っかかりにくくなり、きれいに剥離しやすくなります。

タムラエジアは、プラスチック成形用金型の設計・試作から製造まで対応しており、精密研磨加工と磨き加工によって表面仕上げを行います。

ではどのような工程で金型に表面処理を行うのか、次に表面仕上げの工程をご紹介します。

金型の表面仕上げの工程

金型の表面仕上げは、大まかに分けて4つの工程で作業していきます。

切削加工のみでも高い精度は出ますが、冒頭でもご紹介した効果は表面仕上げを行わななければ得られません。

では具体的にどのような工程で行われるのかを解説します。

①下磨き

1つ目の工程は下磨きです。

これは荒磨き、粗磨き、と呼ばれることもあります。

滑らかな面にするために必要不可欠な工程です。

下磨きはペーパー(紙やすり)などを使い、加工目を消します。

この工程で得られる面粗度はRa0.2~0.3です。

②中仕上げ

次に中仕上げという工程で、さらに細かいペーパー(#600~1500程度)を使用していきます。

またこの加工は、次に行う精密仕上げの前準備のような加工で、粗仕上げの状態から精度を高めていく段階となります。

つまり中仕上げを行うことによって、次の工程でより高い精度が出しやすくなるのです。

この加工で得られる面粗度はRa0.1~0.2程度です。

③精密仕上げ

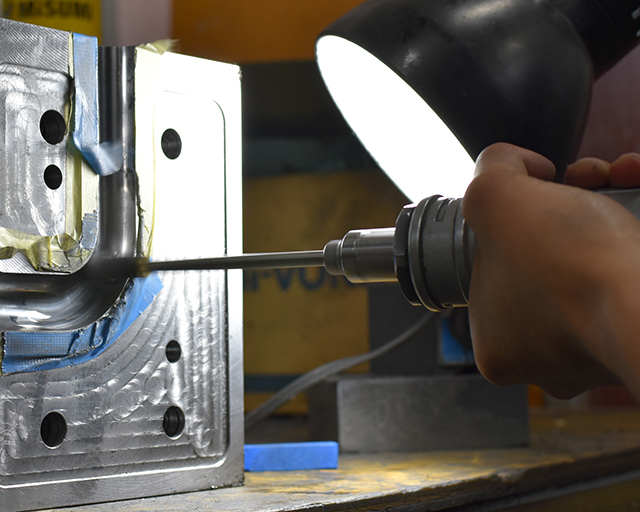

次の工程は精密仕上げです。

精密仕上げはバフ研磨とも言われています。

バフ研磨は、バフという道具に研磨剤をつけて回転させながら面に当てて、表面を研磨することです。

この加工で得られる面粗度はRa0.05~0.1です。

要求される加工面精度によっては、この工程で加工完了となることもあります。

更に高い精度が求められる金型の場合は次の加工を行います。

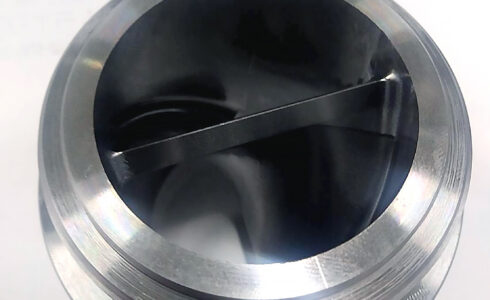

④鏡面仕上げ

鏡面仕上げは鏡面のように仕上げ、光沢を出す加工です。

この加工で得られる面粗度はRa0.05以下です。

加工方法としては、バフ研磨でダイヤモンドペーストを用いて行われることが多いです。

押出成形の金型にとって、樹脂が流れる流路の面の滑らかさはとても重要です。

流路の鏡面仕上げが滑らかであるほど、成形される製品のクオリティが上がります。

独自ブレンドの研磨剤を使用することで、より綺麗で滑らかな仕上がりを実現します。

最終的に三次元測定機をはじめとした、多種多様な測定機を用いて検査しますので、高品質な金型を納品いたします。

表面仕上げに使用する工具

金型の表面仕上げに使用する工具は、さまざまなものがあります。

| スティック砥石 | 手仕上げをする際に使用されるスティックタイプの砥石 |

|---|---|

| 回転工具 | 回転させて研磨する際に用いられる工具 |

| 耐水ペーパー | 水に濡らして使用する研磨紙 |

| ダイヤモンド研磨紙 | 鏡面仕上げなどに使用する研磨紙 |

| ダイヤモンドフィルムシート | ダイヤモンドをコーティングしたフィルム研磨剤で、硬い材料に使用される |

| セラミック砥石 | セラミック系の砥石で、中仕上げ、精密仕上げなどに使用される |

| ダイヤモンドペースト | ダイヤモンド粒子を混ぜ込んだ研磨剤で、安定した研磨力がある |

また、加工によって専用の機械や工具、道具を使用する場合があります。

研磨の方法によって使用する工具や道具は異なりますので、製品に必要な面精度にあわせて使い分けます。

金型製造から鏡面仕上げまで高い精度で仕上げます

金型製造から鏡面仕上げまで、タムラエジアは確かな加工技術で、精度よく上質な金型を製造します。

タムラエジアは、プラスチック成形用の金型(Tダイや医療カテーテルダイなど)の製造実績が豊富です。

これまでの豊富な経験をもとに、金型の表面仕上げだけでなく、その前後に必要となる設計や製造、そして検査まで一括で対応いたします。

見積もりやご依頼はお問い合わせ先よりご連絡ください。

▼お問い合わせはこちら

電話:03-5735-3501

メール:info@tamuraejer.com

お問い合わせフォームはこちら